作者:李元鹏,汪小帆,王嘉骏,沈建飞

在中国钢铁市场波动频繁、大规模整合并购持续发生、环保安全压力日趋加重的大背景下,是否应该转型已经不是问题,如何转型才是大量钢铁企业面临的挑战。

钢铁行业数字化:表面落后,实则潜力巨大

全球工业正经历一场由传统制造转向数字化智能制造的变革,三方因素促成了这一转型:一是市场需求的改变催生新的产品和服务需求,二是数字化驱动产生新的商业模式和内容,三是核心业务需要通过数字化转型升级。具体到钢铁行业,数字化主要表现为:越来越多的钢铁企业开设电子商务交易与物流平台来整合需求、优化供给,并从数据中挖掘新的商机;勇于“吃螃蟹”的领先企业引入大数据高阶分析来实现人工经验无法企及的质量稳定与效率提升,等等。同时,数字化趋势也给钢铁行业带来了全新挑战,比如,乘用车的电动化和轻量化意味着钢铁企业需要更为积极地介入汽车客户产品研发工作,提供更好的产品供应预测。

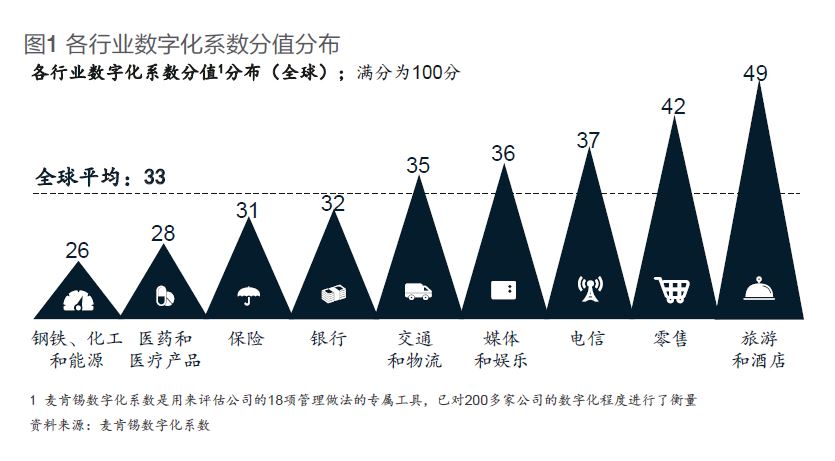

然而,钢铁行业整体的数字化转型还比较落后,根据麦肯锡对全球各行业数字化程度的评价,包括钢铁在内的基础材料及能源行业排名相对较为靠后(见图1)。

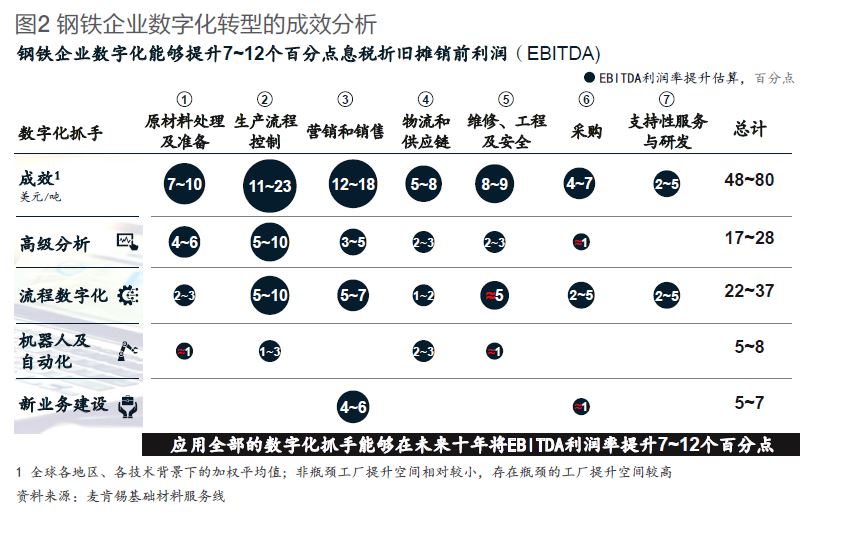

但落后恰恰意味着巨大的效益提升潜力。根据我们的实践与经验,钢铁企业端到端全价值链的数字化提升和转型能达到客观成效,带来7%~12% 的息税折旧摊销前利润(EBITDA)提升(见图2)。钢铁数字化试点用例,比如将高阶分析应用在生产流程控制,将流程数字化应用于营销,都已经证明了这一点。

麦肯锡对中国先进钢企的调研表明,虽然100% 的钢铁企业都已不同程度地启动数字化研讨工作,但仅有不到1/3 的企业开始着手数字化试点或者转型工作,极少数表示有清晰且符合整体业务发展的数字化战略来指导转型。在未开展数字化转型的企业中,大部分钢企表示数字化势在必行,但推进数字化并创造价值仍阻碍重重,步履维艰。

五大“痛点”阻碍钢企数字化转型

之所以落后于其他行业,我们认为是因为钢铁行业在数字化转型进程中面对更多棘手难题和“痛点”:

1 基础数据来源多、质量差

钢铁企业生产流程复杂,即使单个工序也可能存在多个工业控制系统、生产执行系统等。数据来源非常之离散。同时在计量体系上,既存在“秤不准”的问题,也存在“缺秤少秤”的问题,基础数据的持续可靠性也受到质疑。

常见问题:是否应该将全部数据都存储在一起?如何将这些数据归纳梳理?如何将数据收集手段统一?是否要把所有的缺漏差错数据补充完善?是否要等全部的计量表计接入网关?如何避免用错误的数据得出错误的结论?

2 信息化基础弱、规划少

大部分钢企在建设信息化的时候缺乏规划与统筹,并且缺少对数据与流程的统一管理,人为形成了流程与数据的“孤岛”,职能部门之间信息不通,现场与公司之间信息不畅。这些单点系统在上线之初的确对生产管理带来了一些效益,但随着工艺变更、设备升级或是运维暂停会逐渐被淘汰搁置。

常见问题:历史信息系统是推倒重来还是兼容并蓄?数字化转型是统一平台还是部分升级?如何在多家供应商的复杂情况下做好统筹管理?

3 核心工艺数字化尚不成熟

一方面,关键工艺数据来源不完善。如烧结、高炉、转炉等关键设备,特别是中小型设备,如2000 立方米以下高炉,150 吨以下转炉的计量仪表配备并不齐全。主要生产原料,如熔剂、焦炭、废钢等原料的检化验样本结果不具代表性,在线实际监测仪表也因为缺乏维护导致数据不准确的问题。

另一方面,核心工艺尚未真正被量化建模。比如高炉工艺本身同时存在气液固三相反应,横断面及纵断面上反应环境及物理化学参数有巨大差别,过程的指标关系不十分明确, 难以找出一个模拟目标来表达高炉过程的特征。某些国内企业也曾尝试引进国际上相对成熟的专家系统,但由于原料质量波动大、工况环境差异大以及中方技术积累不足等原因导致落地实施效果并不尽如人意。

常见问题:通过“老师傅”看火与看渣就可以高效判断炉况,何必费尽周折做数字化?我们尝试过各种系统并不成功,数字化对我们到底有什么帮助?

4 管理能力薄弱、关键技能缺失

中国钢铁企业通常以“服众”作为管理者的评价依据,将“技术能力”与“管人能力”作为选拔管理者的重要标准。要真正推动数字化转型,企业的管理者需要将自身积累的经验模型化,并量化到日常的操作标准中,并以指标体系来推动日常工作的开展,以结果与过程的偏差为导向对下属与员工进行辅导与技能培养。当管理体系缺位时,经验管理与直觉管理必然会阻碍数字化转型进程。

在生产工艺、质量管理、设备管理等重要环节应用数据分析技术是生产数字化的核心要求。根据我们观察,大量企业仍然将数字化等同于自动化与设备升级,忽视了对于自身分析能力的提升,没有采用经验与数字化结合的方法,将工作“完全外包”给软件供应商或是咨询公司。脱离了生产经验与关键管理人员能力的同步提升,钢铁企业的数字化转型最终将流于形式且停滞不前。

常见问题:我们到底需要什么样的能力来推动数字化转型?我们的高管如何转变自己?我们的员工需要什么技能?

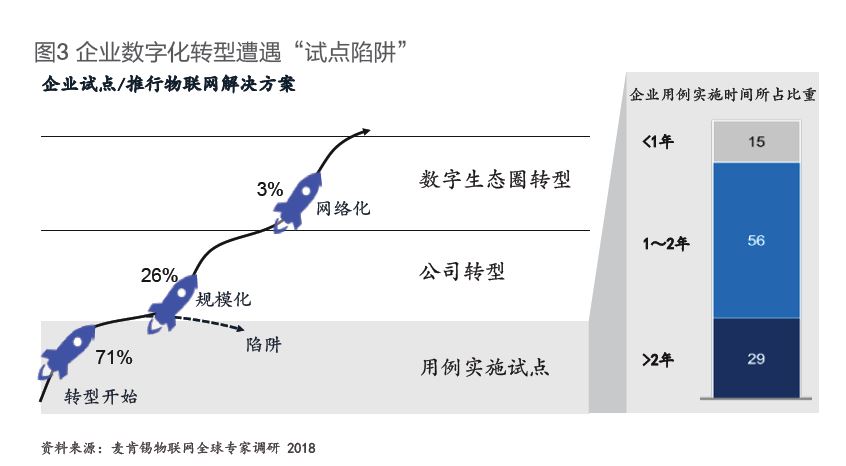

5 数字化试点取得成功,但全面铺开受阻

大量企业在数字化转型的初期试点非常成功,但要全面推广或取得财务和运营绩效持续稳定改善,却遇到了重重挑战。我们将之称为“试点陷阱”,如何跨越试点阶段、全面铺开、突破瓶颈,数字生态转型是关键之一(见图3)。

数字化转型与过去的制造管理系统(MES)或企业资源管理平台(ERP)已经大不相同,并非由单一供应商承担全责。钢铁企业都需要建立一整套的数字化生态圈合作伙伴,在不同的领域选择各有优势的合作伙伴分阶段实现转型工作的推进。

常见问题:我们到底需要什么样的体系 、规划和生态圈来推动数字化转型?

两类转型路径,国企民企各领风骚

在钢铁数字化转型大潮中,行业内一些勇于尝新的钢铁企业已经率先行动起来了。根据麦肯锡服务钢铁客户推动数字化转型的丰富经验,转型路径大致分为两种,一是夯实基础路径(以国企为代表),即以信息化基础为起点,系统搭建跨工序的数据与软件平台,为后续深入分析与突破做准备;二是试点推广路径(以部分先进民企为代表),即直接实施和应用大数据与先进分析,以此作为试点突破。

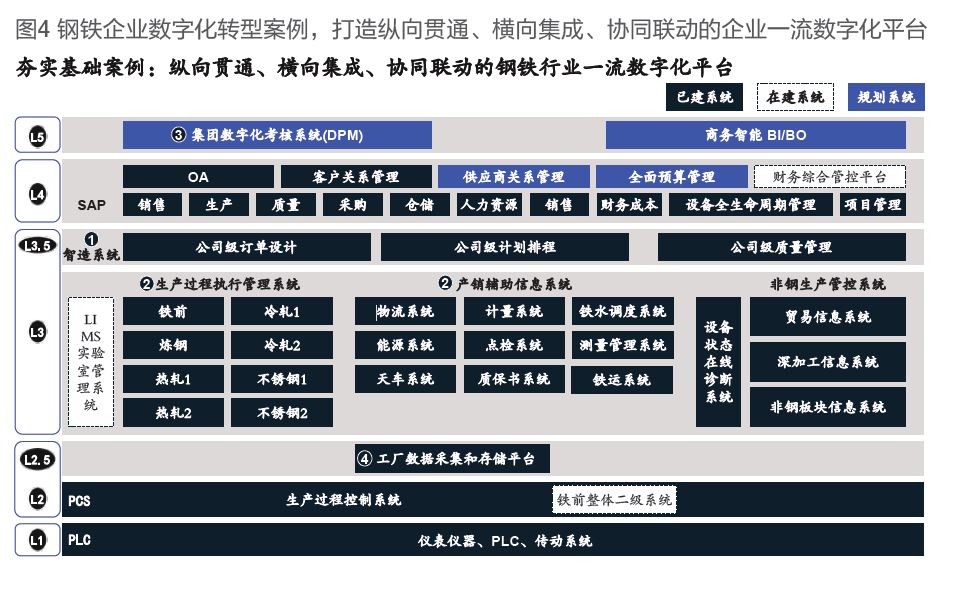

夯实基础案例:以某知名钢铁集团下属钢企为例,该企业围绕战略目标的转型对整体数字化进行了系统性的改造提升。战略上,以板材小批量定制化高端化的战略转型为目标,通过多品种、小批量、定制化的产品来满足交付周期和交付质量日益提高的要求,提出了整体数字化转型的规划。技术上,在原有信息自动化系统五级架构的基础上,借助互联网和人工智能技术以及大数据技术在工业制造领域的应用,以全面支撑高强某型号产品生产为着力点,深入落实两化融合,开始进行新一轮的自动化、信息化系统全面升级改造。具体来说,该企业从基础信息系统开始,围绕订单设计系统、高级排程计划与质量管理系统等一体化集成打通集团和工厂,实现生产制造全流程管理。向前走,该企业将基于其一体化数据平台,用5 年时间利用工业物联网(IIoT)、机器学习、大数据、云平台深化转型,推动降本增效( 见图4)。

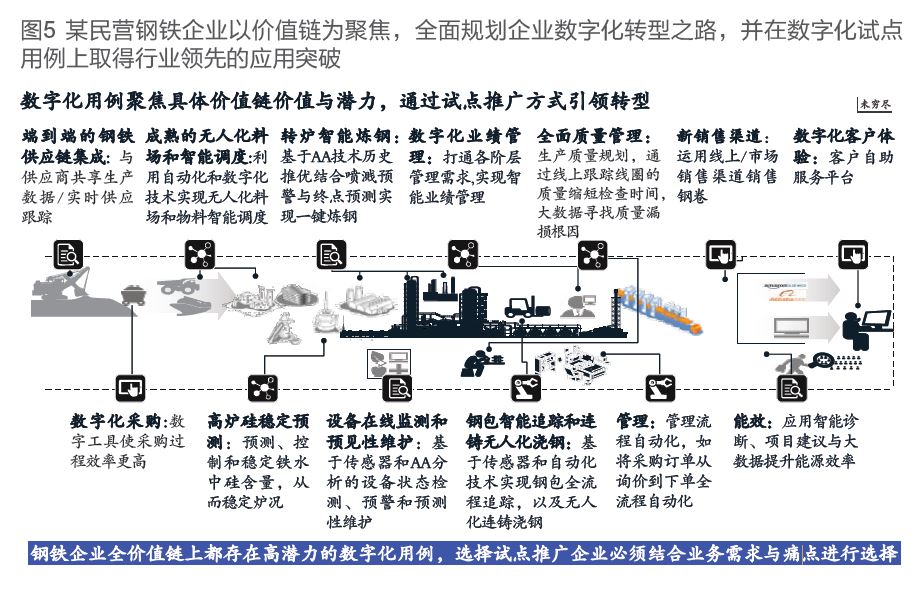

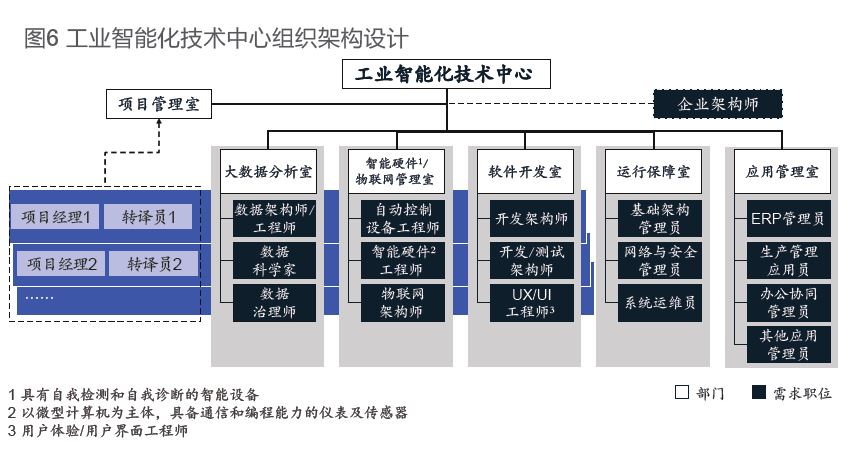

试点推广案例:某民营钢铁企业通过三年精益转型,实现了地区成本最低的优秀成绩,使用数字化作为精益方法与机制的深化与固化工具,从炼钢开始打造样板,逐步实现了铁、钢、轧、动力四大厂部的数字化用例落地见效,设立了全职的数字化团队与首席数字化转型官,招募了大数据分析师,走出了一条试点到推广的转型道路(见图5)。战略上,该企业进行了系统的数字化潜力诊断,在原先多年精益运营挖潜效益之上又识别出了巨大的数字化潜力目标,设立了以数字化转型深化精益运营,支持企业成为中国建筑用钢标杆的战略目标。技术上,该企业选择了转炉提产与稳定钢坯质量作为试点目标,通过实施转炉枪位历史推优、碳命中终点大数据预测、转炉周期时间管理、二冷水喷嘴堵塞预警与车间业绩管理系统五大模块,半年时间实现了产量和一倒率的大幅提升。在此基础上,该企业进一步坚定了实施数字化转型的信念,并在之后的一年中实施了高炉硅稳定预测、煤气平衡优化、轧钢负差管理等超过10 个数字化用例,同步也引入了钢坯喷码机器人衔接炼钢与轧钢之间的数据跟踪体系。向前走,该企业启动了规划数据管理架构与完善整体信息系统的规划,设立了三年完善整体物联网架构的计划。组织上,该企业设立了全职数字化转型团队,任命了集团副总担任首席数字化转型官职务,并且在2019 年开始着手建立全职大数据分析师团队,进一步深化推动转型(见图6)。

转型核心要素:多管齐下,协同并进

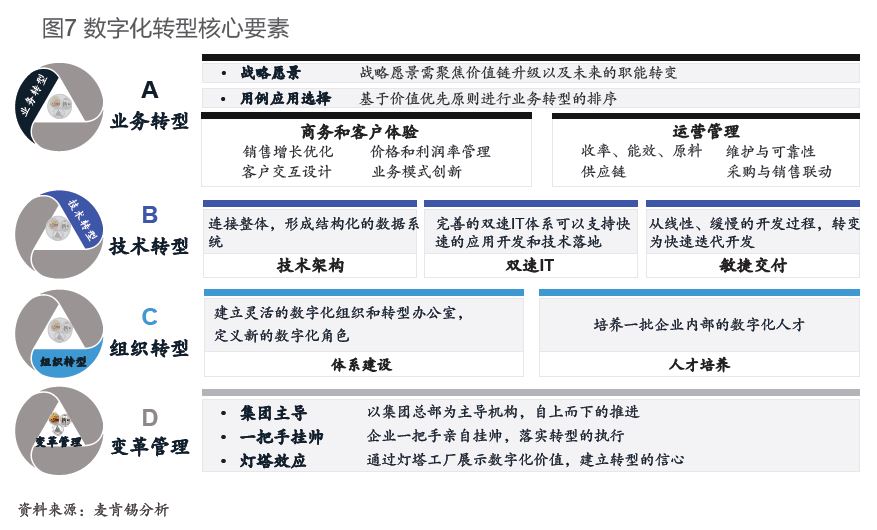

在全球服务了超过100 个数字化项目的基础上,麦肯锡总结了一系列帮助生产型企业推动数字化转型的要素,我们建议即将推动数字化转型的企业进行对照查漏补缺,以共同推动钢铁产业的进步(见图7)。

业务转型:任何转型必须优先回答变革的意义,无论是提产降本还是客户服务转型,必须在明确的数字化规划或战略中进行清晰回答,来指导钢铁企业进行投资决策与实施范围节奏控制。在自下而上评估潜力的同时,应该充分参考未来3~5年行业的变化,将重大需求与可能的技术变化考虑在内。

技术转型:技术服务于业务,只有明确了业务需求与转变方向,才能确定正确的数据管理方式(服务一个厂与服务一个集团的基础架构和硬件投资可能存在高达上亿元的差异)。在缺乏业务需求之前,我们并不建议大规模投资基础设施。

组织转型:在推动数字化转型过程中,钢铁企业无法再依赖于传统的信息部或者IT 部门来主导数字化的发展,无论是集中在集团的专家团队还是分散在各分厂的专业工程师,通过新的激励机制与评价机制将这部分人才系统规划、招聘、培养与管理起来是数字化成功的秘诀。试图将技术能力完全外包的钢铁企业,将再度面临类似自动化设备无人运维导致取消连锁的困境。

变革管理:数字化转型是一场变革,它要求高层领导的全情投入且保证承担风险,使用效益倒逼而非技术推动,基于专业知识与变革管理相结合,而非单纯技术应用。对一个拥有多家钢铁基地的钢铁集团来说,应该考虑采用建立灯塔工厂,利用实践进行检验并展示结果。

抓准“本”“纲”“势”“圈”,领跑数字化转型

我们结合过去三年推动两家民营钢企与一家地区国企的数字化转型经验,总结出了数字化转型的四大建议:

价值为本

任何企业推动数字化转型,最终都要从企业业绩上为客户创造价值、为钢铁生产降本增效、为组织管理推动标准化、为员工降低劳动强度、为社会提高安全环保,以这些价值创造作为依据。钢铁企业可以从三方面思考数字化可能带来的价值:

第一,连接客户创造价值,通过将智能化平台与客户相连接,将能够快速响应客户需求,并持续发掘客户需求,以此来提供对应的产品与服务,传递、连接与增加价值。

第二,助力生产提效降本,通过导入数字化应用和解决方案,加速推进钢铁运营转型,增加提产、降本和提效的效益体现。

第三,以人为本发挥潜力,通过智能化自动化应用降低劳动强度,以数字化应用提高各层级对数据与分析的解读能力,逐步涵盖生产、技术、商务,提升整体团队的管理能力与业务能力。

精益与管理为纲

钢铁企业的管理转型本质仍然是对精益理念的应用与落地,从根本上杜绝跑冒滴漏、减少浪费,应用分析的方法识别波动降低,通过根因分析降低重复问题的发生。数字化则是对精益落地之后的固化与推广。一个优秀的钢铁企业在推动数字化转型中必然以精益理念来梳理业务需求,将需求转化为模型、软件与工具,更好地帮助员工完成工作持续改进。

举例:某钢铁企业将转炉两次出钢的周期时间运用可编程逻辑控制器(PLC)数据计算每一炉次真实时间与标准时间的差异,并通过友好的互动界面帮助员工及时录入导致时间差异的根本原因,并在班组交班时进行分析与跟进解决,持续发现生产管理过程中的时间损失,实现了产量5% 的提升。

推动转型需要顺势而为

钢铁企业推动数字化转型不能为了数字化而推动数字化,更多时候需要结合市场与工艺需求的变化顺势而为,通过数字化工具方法提高解决问题的效率与可靠性,让员工感受到好处,让生产得到提升。

举例:某钢铁企业在推动转型的过程中遇到冬季限产铁水减少的情况,必须在转炉中大幅度提高废钢与铁块的添加比例来保证完成生产任务,通过口口相传与互相交流的技术摸索时间长、代价大。转炉车间在公司的支持下通过引入吹炼曲线复盘枪位与流量的方式对车间提供了技术帮助,并和工艺厂长一起确定了转炉结果评定指数,让操作工采用“打游戏”的方式来提高吹炼水平、一起复盘吹炼过程,用一个月时间完成了新的吹炼模式开发,并且固化了对吹炼数据的应用。

落地数字化需要建立生态圈

从战略规划、信息系统架构设计、数据管理策略,到工业物联网平台与云存储平台的搭建,再到生产数字化用例的落地,钢铁企业不能满足于“独行”,而要致力于实现“共赢”,通过择优合作来构建可持续的生态环境,并推进数字化转型。

举例:某钢企在推动数字化转型过程中,涉及第三方企业从数据存储、生产执行系统、能源管理系统、单点自控、机器人等超过50 家相关方企业,真正建立了数字化生态圈,并且围绕第三方管理的方式方法建立了一套标准的管控体系以明确数据风险、IP 风险与能力风险等关键要素。

● ● ●

数字化转型是一个集业务、组织、技术与变革管理于一体的综合工程。在中国钢铁市场波动频繁、大规模整合并购持续发生、环保安全压力日趋加重的大背景下,竞争对手极有可能使用数字化手段弯道超车,因此数字化转型成功与否决定了钢铁企业能否生存下去。是否应该转型已经不是问题,如何转型才是大量钢铁企业面临的挑战。雄关漫道真如铁,而今迈步从头越!让我们在数字化转型的道路上共勉!

本文凝聚了麦肯锡多个业务部的智慧,是多位同事对我国钢铁企业数字化转型这一重大课题共同思考和实践的成果。作者在此谨向以下同事表示衷心的感谢:艾家瑞(Karel Eloot)、沙莎、孙俊信、侯文皓、邓少藩(Arthur Tang)、高狄、王天水、徐骁帆、杨珍、刘江、潘沫含、马克、高辉、赵子成、蒋博智、杨颋、李皖琪、李芸玥、王文焕、孙超和段君毅。

作者:

李元鹏为麦肯锡全球董事合伙人,常驻深圳分公司;

汪小帆为麦肯锡全球董事合伙人,常驻上海分公司;

王嘉骏为麦肯锡全球副董事合伙人,常驻上海分公司;

沈建飞为麦肯锡资深专家,常驻上海分公司。