作者: 孙俊信,陈晨,傅强 (Derek Fu),季灯平,施国键(Kevin Shi)

窘境:钢铁大国竟造不出圆珠笔尖

钢铁大国居然造不出用于圆珠笔头的笔尖钢? 这个曾经从民众到总理被广泛热议的话题,也将钢铁这个似乎离日常生活很远的重工行业带入了普通人的视野。长期以来,中国笔尖钢市场被国外产品垄断,价格居高不下。可喜的是,太钢最终取得攻关突破,成功实现了笔珠用钢的国产化。不过,中国要想成为钢铁强国,仍然任重道远。

中国是名副其实的钢铁大国:粗钢产量世界第一的纪录至今已经保持22年,2018年粗钢产量更是首次突破9亿吨,同时行业经营效益大幅提升,重点钢铁企业总利润同比增加高达70%以上。但另一方面,无论在工业领域还是民用领域,我们的钢材产品质量与世界领先企业都还存在显著差距,很多高端钢材产品依赖进口。如在高端机械加工(如磨具钢、轴承、锯片)、高端民用消费(如厨房制品,剃须刀片等)等领域,进口产品仍占重要份额。当然,在近些年的市场发展历程中,企业也越来越强烈地感知到,产品质量在客户购买决策中的权重不断提高。未来,质量差异化有望成为企业争夺市场份额和利润的有力筹码。

我们发现国内钢铁市场存在以下重要现象和趋势:

- 用户对高质量产品的需求日趋强烈。以汽车用钢为例,下游零部件制造商迫于成本压力,越来越倾向于零库存生产模式,对原料质量及稳定性提出十分苛刻的要求。一次质量问题造成的停产损失远比购买廉价原料节省的成本大,因此产品质量往往是他们考虑的首要因素。

- 质量溢价撬动企业利润。国内某顶级钢铁企业开发了具有优异抛光性能的不锈钢板材,用于制造高端电子产品Logo,吨钢利润率是普通产品的5倍以上。据不完全统计,钢铁产品质量差异可以带来的售价差异至少是每吨百元级别,千元以上的价差也是屡见不鲜。

- 产品质量国标升级。以螺纹钢为例,2018年起国家大力推广使用高强钢筋,螺纹钢新国标出台。对金相组织的要求提升,使企业必须添加V、Nb等合金以提高产品性能、保证质量稳定性。在产品等级上,新国标取消了较低级别的335MPa级钢筋,新增了600MPa级钢筋(在德国、法国、英国等发达国家,500MPa级钢筋的用量已超70%)。新国标以法规形式,强制推动高质量发展转型。

三大痛点制约钢铁企业高质量发展

痛点一:有限的标准无法满足用户无限的差异化需求

生产的质量标准和用户的需求通常难以达到完全匹配。钢铁生产企业一般根据有限的质量标准生产产品,但用户的质量需求却千差万别,而且是动态变化的。质量管理中有个词叫“质量异议”,通俗来说就是供货和用货双方在交付产品的质量上并未达成一致。例如,在某钢铁企业质量转型项目中,我们深入剖析了某个质量异议问题,发现原来个中缘由非常简单:所有钢卷在出厂性能检测中都符合制造标准,但在用户的冲压过程出现了批量开裂,原因是用户改进生产工艺而导致实际要求的质量标准提高,企业原先的供货标准已经不满足要求,是一次典型的双方标准错配、“合标不合用”质量问题。

痛点二:局部改善无法弥补体系薄弱

钢铁制造属于多变量的长流程生产,产品质量受流程中每个环节和每个变量的影响。某钢铁企业立足各个质量改善点开展技术攻关,却收效甚微:有时耐火材料质量不合格导致夹杂类缺陷爆发,又有时轧辊材质有问题导致表面类缺陷增多。如果以“救火”的心态实施质量管理,最终往往还是被质量问题牵着鼻子走。尽管如此,只关注局部改善而忽视质量体系建设,恰恰是当前绝大多数钢铁企业的习惯做法。

痛点三:寻求长期利益却难舍短期利益

质量提升需要有投入,包括局部工序成本的上升,甚至前期牺牲一部分产量。但在短期利益与长期利益之间,企业经营决策者很难下决心取舍,导致工作推进上患得患失,自然也就难以取得实质性的进步。某钢铁企业为生产特种钢,工艺件消耗上升了约15%,采购单价也小幅上升,但这些都是开发高规格产品必要的投入。

破局:以用户需求为中心,全面质量管理抓手

钢铁是典型强周期行业,要想实现可持续发展,企业必须以用户为中心,寻求产品差异化和质量精细化管理上的转变和突破。针对当前行业和企业的主要痛点,我们归纳总结了行业最佳实践案例,期望能开拓思路,助力钢铁企业高质量转型。

识别用户的真实需求

“用户现场”将是未来钢铁企业创造价值的最关键场景。根据用户的不同要求制定差异化的生产标准才应是企业追求和遵循的法则,也才能体现出市场竞争力。这一点已在国内一些顶级钢厂的做法中得到验证:许多汽车、硅钢领域的高端用户高度认同某些领先企业的企业标准,并且愿意为这些产品支付更高的价格。

用户将越来越关注钢铁企业的服务水平。当下钢铁企业往往只关注交付能力,没有理解到后续服务的同等重要性。在汽车行业,当产品出现质量问题,用户最关注的不是损失赔偿金额,而是材料供应商对问题响应的及时性、根因分析和彻底解决方案的可信性。服务水平成为用户继续购买产品的重要依据。

“质量门”工具助力质管体系建设

正如前文所提到的,钢铁生产各道工序的过程质量控制都会对成品质量产生影响,但大多数企业的质量转型着眼点很多而全面改善甚微。体系化工作通常需要长远规划,结合企业实际有序实施,并逐步提升人员能力。

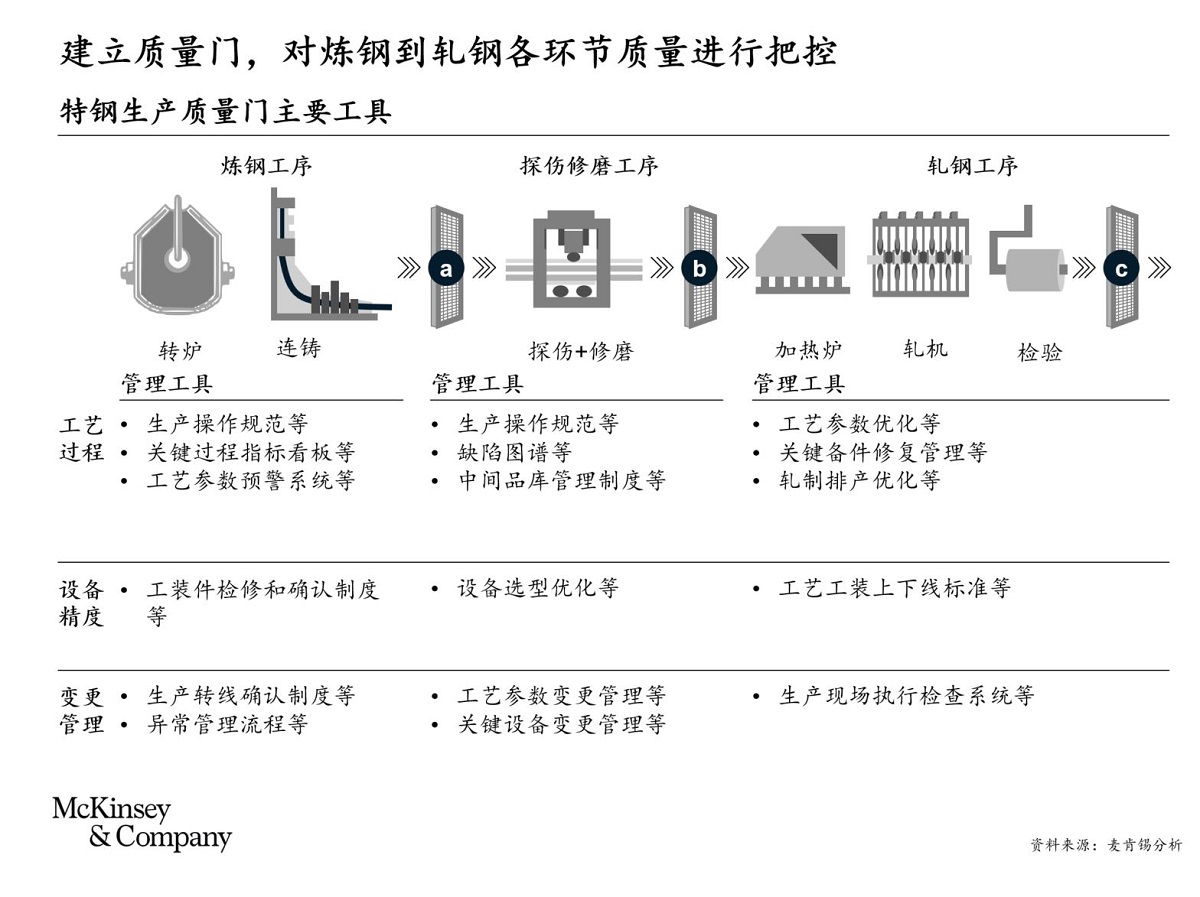

在麦肯锡看来,引入 “质量门”管理工具,可以帮助企业快速有效建立全面协同的质量管控。“质量门”的概念简单来说就是:上工序的质量符合下工序要求,“质量门”打开,上工序在制品通过并流入下工序继续生产,否则“质量门”关闭。每一扇“质量门”都是对工序系列管理举措的检验。

“质量门”实际应用过程中,企业的技术团队、生产团队、质量团队需要共同梳理及定义出具体生产线的过程关键控制点、设备参数,以及管理制度和规范变更流程,形成质量判断的重要依据。在“质量门”执行过程中,各个工序必须对本工序完全负责,确保最终只有合格产品流入下道工序。以优特钢热轧产品生产为例,炼钢、探伤修磨和轧钢三个工序都应有相对应的“质量门”管理工具。

在某客户案例中,引入“质量门”工具后,炼钢环节夹杂类问题减少70%, 连铸环节坯料问题减少80%,轧钢环节裂纹等问题减少70%~90%,几类高端产品质量合格率在3个月内从原先的50%~85%均提升至95%以上。

图一:质量门管理体系概述

大数据提升质量管理效果和效率

我们还看到了大数据分析在钢铁企业的质量管理中有了更多应用,如通过过程参数建模分析预判质量、动态优化成分控制模型等。典型应用案例包括在线钢坯质量快速识别系统、炼钢合金投加优化模型等。借助大数据分析工具,生产现场可将质量风险管理大幅前置,提高反应速度。

在实际案例中,某钢铁企业通过大数据分析,解决了热钢坯表面质量判定这个难点问题。由于炼钢连铸坯温度高或表面氧化铁皮多,传统检查方法难以快速识别表面质量问题。通过深入分析大量工序关键控制参数,我们发现可以监测一系列关键参数,如关键元素成分、软吹时间、二冷水水压等,从而对钢坯质量风险提前预警。以二冷水监测为例,通过实时采集水压数据,可及时发现喷嘴异常。

结语

质量提升无法一蹴而就,而需要企业通过长期努力,实现系统性技术突破和管理提升。最近国内钢企的一些例子也证明了这一点。太钢经过多年潜心研究,制造出不锈钢精密箔材“手撕钢”,宽度达到600毫米,厚度仅为0.02毫米,成为世界唯一可以批量生产宽幅软态不锈钢精密箔材产品的企业。兴澄特钢经过5年的钻研,在高强度大桥缆索用盘条2000MPa级上取得突破,打破高强度镀锌钢丝用盘条依靠进口的被动局面。“功夫不负有心人”, 我们坚定地相信,只要企业保持长期主义的心态,练好内功,广借外力,中国钢铁的质量水平和创新能力终将领先世界!

孙俊信为麦肯锡全球董事合伙人,常驻上海分公司;

陈晨为麦肯锡全球董事合伙人,常驻深圳分公司;

傅强 (Derek Fu)为麦肯锡项目经理,常驻深圳分公司;

季灯平为麦肯锡咨询顾问,常驻上海分公司;

施国键(Kevin Shi)为麦肯锡业务专家,常驻上海分公司。