这是中国某钢铁企业业绩管理的真实画面。每天凌晨5点,30多名财务和统计人员就忙开了,他们用白板、纸质报表与Excel表格来搜集和计算当日指标,早上8点前需要将5家工厂的日降本额呈报给首席运营官。

再来看某化工企业。这家企业正着力推动精益管理,但每个持续改进项目需要用30%的时间做基础数据的梳理和计算工作,以及核对各职能部门的数据并保持口径统一。即便引入了ERP、MES等工厂信息化基础系统,仍然要花费大量时间反复沟通有关数据的各种问题。

以上两例来自我们对中国制造业企业的实地调研。基于我们长期服务中国制造业企业的经验和心得,我们观察到,繁琐、复杂、低效正是大多数大型制造企业,尤其是钢铁、化工企业现行业绩管理的普遍痛点。那么,一套行之有效的业绩管理体系应具备什么要素?应该如何打造这样一套体系?我们认为,数字化业绩管理是拉动企业的绩效引擎,未来它将帮助大型制造企业,特别是钢铁、化工等连续流企业叩开工业4.0时代的转型之门,并且成为企业开启物联网、高阶分析甚至人工智能转型之旅的基石。

到底什么是有效的业绩管理?

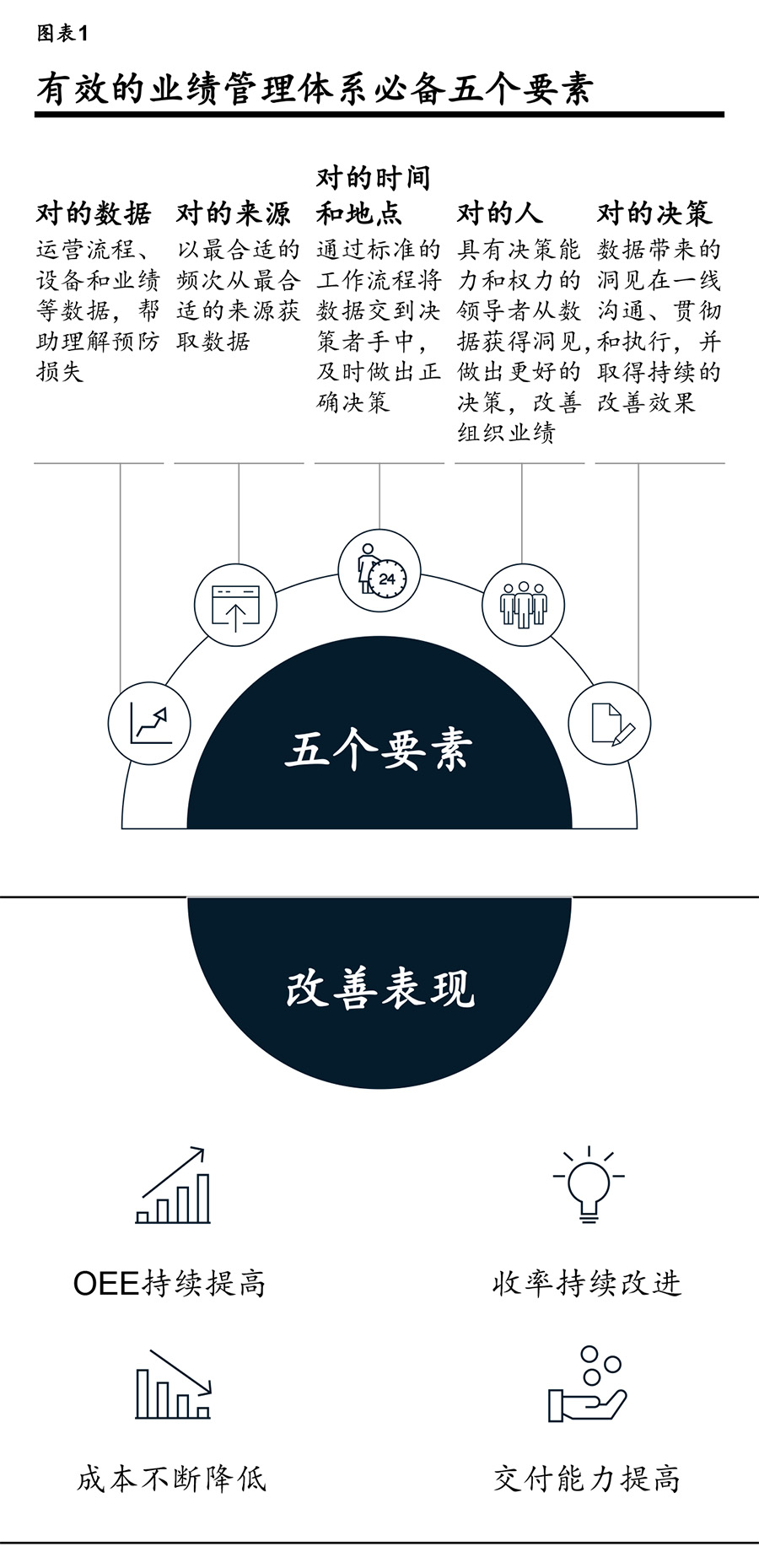

一套行之有效的业绩管理体系必备五个要素:对的数据、对的来源、对的时间与地点、对的人和对的决策(图表1)。这样一套业绩管理体系可通过标准工作流程收集并展现多个数据来源的数据,帮助管理者切实把握现状,做出决策,并加以有效实施。

为什么我们要谈数字化?

如何建立这样一套体系?我们发现,如果沿用传统方式,将很难落实上述五个要素。数字化可赋予传统业绩管理新的价值(图表2),形成具备跨区域实时对标、高效及时的数据分析、“专业的人干专业的事”及大团队合作的管理闭环。

数字化业绩管理有哪些突破性应用?

数字化业绩管理绝非只是用数字化工具将业绩管理的各个环节电子化就行了,相反,管理者需要对业绩管理的每个环节进行深入思考并保证落实。在这方面,我们从领先企业的数字化业绩管理实践中,归纳出五类突破性应用。

第一类:设备直联。通过工业物联网IoT仪器仪表直接完成数据抽取、清理、分析与展现,形成工厂内部唯一的信息来源,避免任何数据结果的二次处理,同时为未来的大数据分析积累宝贵的原始数据。

第二类:实时根因。一旦问题发生,要由掌握实际情况的员工或一线管理者在线填写或选择根因。这是积累原始数据的有效方法。基于数据的统计基础,管理人员能更好指导一线员工进行问题的深入分析。

第三类:动态基线。将产品信息与设备的原料、能源消耗相结合,动态计算不同产品组合下工序物耗与能耗的基础,更加准确地呈现偏差。

第四类:问题上升。按照指标偏离的频率、次数与严重程度来预设报警管理规则,根据轻重缓急将问题逐级通过手机推送给管理人员,确保管理人员按需干预。

第五类:联动绩效。将问题浮现、举措闭环等行为结果指标纳入管理人员的考核评价体系,推动管理人员改变行为。

案例一:赋能一线决策,显著改善业绩

中国某钢铁企业耗时三年推行精益转型,在全面实施业绩管理体系后,业绩得到显著改善,如产量提升13%、成本下降9%。这进一步激励了其对炼钢厂的转炉与连铸车间试点数字化业绩体系。

基于良好的精益基础,该企业数字化业绩系统试点从设计到落地仅仅用了三个月的时间。数字化业绩管理流程实施之后,该分厂超过30名一线管理人员与70名员工提升了知识与能力,并且确保所有班组都遵循同一套KPI(关键指标)进行班组小结。在这套系统实施三个月后,转炉的冶炼周期缩短了7%,产量提升了5%,不到半年时间就收回了投资成本。从炼钢车间业绩数字化的成功试点起步,该企业逐步打造了一套数字化业绩管理系统,可保障从分厂到班组都能及时有效赋能一线决策,并启动了规模化推广工作(图3)。

案例二:实时数据获取,防范隐患

为了及时监督和发现质量隐患,某铸造产线质量经理不得不每周三次前往冷却水车间。即便如此,仍然会有一些问题在发生数小时之后才被察觉,对该批次产品的整体质量造成了影响。这是困扰行业的长期问题,常见的解决方案是大量增加流量计,动态识别不同区段的流量差,但该方法投资大且需要新增表计维护人工。

在质量经理的申请下,持续改进团队派出了数字化小组。站在质量经理的角度,表计读数上传实现远程查看仅是第一步,如何能快速分析判断才是其最关注的。于是小组结合用户反馈与行业专家建议,针对7天36组指标秒级数据的关联性分析,设计出了压力与流量关系表线性回归的方式和喷嘴堵塞预警模型,解决了84个喷嘴堵塞的数据无法通过人工监控单一指标的问题。经过4周的开发调试,新的冷却水喷嘴堵塞预警模块上线了。当仪表识别出潜在问题时,质量经理便可从手机上收到实时推送的生产过程参数报警,真正实现实时干预。

开启数字化转型之旅,你要着眼什么?

对于成功实施精益转型或全面质量管理的优秀企业,可选择1至2个瓶颈工序或高成本工序,即可启动设备实时数据与财务结果的打通工作。选择原有或者新建信息化平台发布结果数据,根据管理岗位的不同需求来展示和推送业绩过程与结果,以此来建立首个用例。我们建议,启动工厂业绩管理数字化可思考以下四个方面。

第一,落地见效。数字化业绩结果和过程必须以解决具体问题、产生商业价值为目标,前文所述的喷嘴堵塞预警提升质量案例就是一例。只有在定义问题阶段明确回答实施用例带来的量化好处,才能保证数字化的聚焦与有效;

第二,服务用户。业绩管理数字化成功与否的关键在于用户的行为方式是否发生改变,若数字化工具无法代替用户原有的工作或使用困难,甚至增加了意义不明的工作量,那么试点落地效果将大打折扣;

第三,打好基础。工厂业绩数字化需要为后期的数据积累与分析服务,为在全企业推广做铺垫。在首个试点的设计或试点后的固化期,企业就必须针对数字化业绩管理的物联网平台、数据管理架构、IT硬件基础的可复制性和可规模化充分做好统筹与准备;

第四,自建能力。业绩管理数字化是一个承前启后的标杆项目,在试点过程中应尽可能避免完全依赖软件供应商或第三方,而应将企业的业务专家、管理骨干、IT人才纳入项目组,培养自身识别需求、解决问题与固化推广的能力,并为企业未来的组织架构调整做好准备。

随着数据处理、网络硬件、物联网仪器仪表与新的IT架构等新技术的发展,数字化业绩管理体系得到了发展与应用,且普遍适用于制造型企业。企业可围绕成效、用户、基础与能力这四个基本点设计工厂的数字化业绩管理体系,迈出工业4.0及数字化转型的重要一步。

作者:

Karel Eloot为麦肯锡全球资深董事合伙人,常驻上海分公司

孙俊信为麦肯锡全球董事合伙人,常驻上海分公司

李元鹏为麦肯锡全球董事合伙人,常驻上海分公司

汪小帆为麦肯锡全球副董事合伙人,常驻上海分公司

王嘉骏为麦肯锡资深项目经理,常驻上海分公司