侯文皓、邵毅、汪成建、石云飞、侯蕾

全球灯塔网络倡议代表了当今全球制造业智能制造和数字化的最高水平。入选的“灯塔工厂”是具有榜样意义的“数字化制造”和“工业4.0”示范者,也受到国家和地方层面对于智能制造升级和高质量发展的政策鼓励和支持。

纵览近几年认证成功的灯塔工厂,其数字化用例类型和部署体现出三个新趋势:

一、“强者更强”:对于已经拥有“灯塔”的企业来说,通过其生产运营网络的规模化设计和体系化能力,其新的“灯塔”能以极快速度和规模部署新的数字化用例;

二、人工智能(AI)加持:分析式人工智能和生成式人工智能,在灯塔工厂数字化用例中的比重更加显著且贯穿价值链各个环节,包括资产管理、资源管理、质量管理、劳动力赋能、产品开发、综合供应链规划和采购等,实现了异于以往数字化用例的更高价值创造;

三、内外兼修,加快部署:对外,灯塔工厂在建设过程中不断学习其它工厂的成功经验, 站在行业经验的基础上取长补短;向内:大幅提升数字化和人工智能解决方案的部署能力(包括数字化用例的内部开发主导开发已经占到更高比例),打造企业内部数字化转型长期落地的实力。

聚光灯下:全球医药行业灯塔工厂在中国

目前全球灯塔网络共有189个灯塔工厂,其中制药和医疗器械行业有23家,占比12%。其中有3家制药和医疗器械灯塔工厂位于中国,包括两家跨国制药企业的工厂(强生创新制药-西安/2023年认证,阿斯利康-无锡/2024年认证)和一家跨国医疗器械企业的工厂(通用电气医疗-北京/2024年认证)。这三家灯塔工厂在生产制造效率提升、产品质量改善、新项目导入、供应链韧性和敏捷性以及可持续性发展方面做出了大量的努力,在生命科学行业固有的强监管和复杂的供应链形势下,为行业做出了很好的示范。

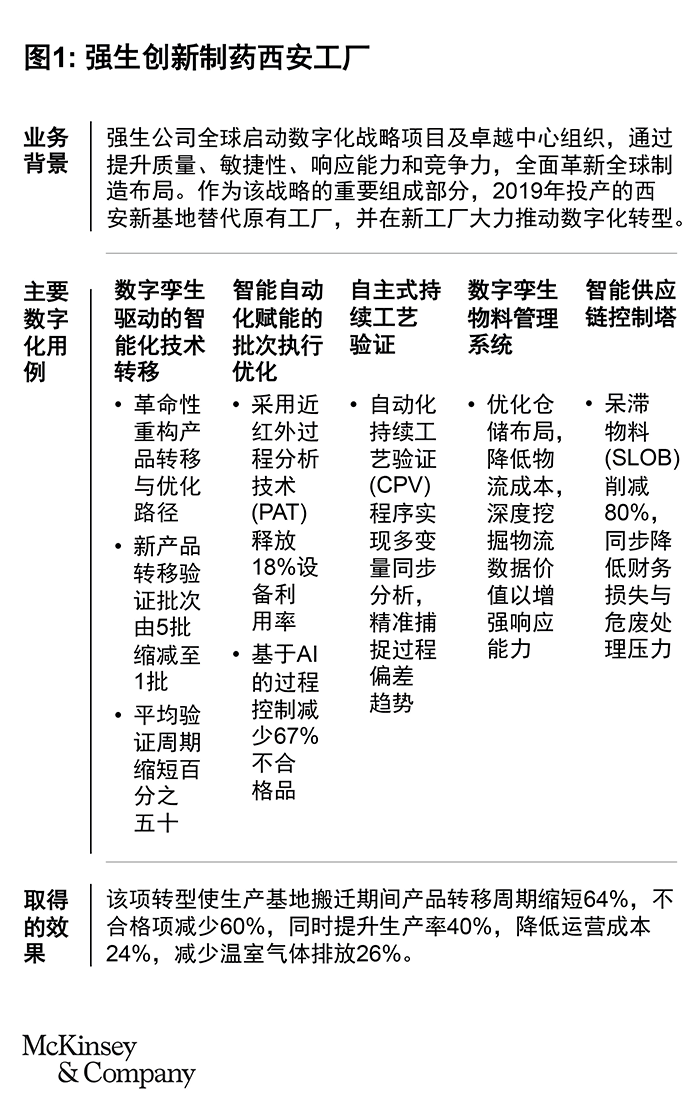

案例一:强生创新制药西安工厂

强生西安工厂服务于中国和亚洲市场,生产胶囊剂、口服固体制剂和乳膏剂等多种制剂产品,同时生产处方药和非处方药物。

为提升企业敏捷性与响应速度、提高质量标准、增强竞争力,同时在满足日益增长的能源需求的同时减少环境影响,2019年强生用一座先进的、应用第四次工业革命技术的新西安工厂取代了原有生产设施。

这座新工厂为药企快速完成技术转移、新厂认证和产能爬坡提供了坚实例证。强生制药西安新工厂采用了用于技术转移和物料处理的数字孪生技术,实现了持续工艺验证和批次执行流程的智能自动化。这些举措带来了显著的效果:在厂址搬迁期间,该工厂产品转移时间缩短64%,不合格产品减少60%,同时生产率提高40%,运营成本降低24%;值得一提的是,在环境影响方面,该工厂减少了47%的材料浪费,温室气体排放减少了26%,能耗下降23%(见图1)。

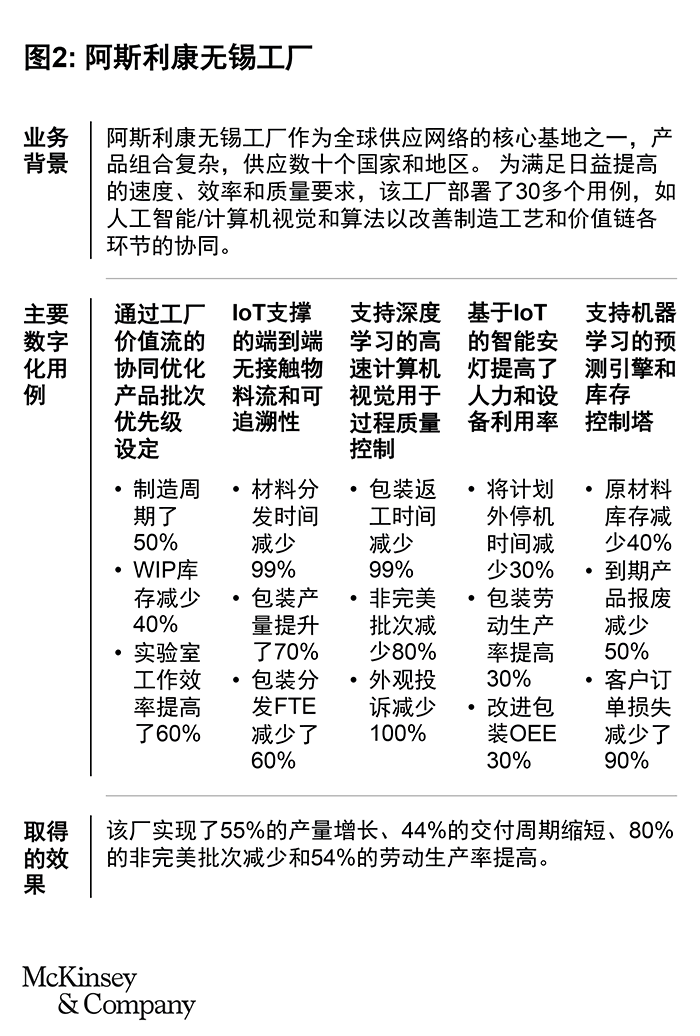

案例二:阿斯利康无锡工厂

阿斯利康无锡工厂作为其全球供应网络的核心生产基地之一,供应数十个国家和地区,产品组合丰富,生产安排复杂。另外,公司对零碳目标的承诺和药价压力给无锡工厂提出了有史以来最艰巨的目标:同时提高速度、质量、效率和可持续性,并实现端到端的突破性业绩。

作为一家有20年历史的工厂,实现真正数字化转型并不容易。然而,阿斯利康通过制定挑战目标、投资于人才及第四次工业革命技术,部署了30多个用例,如人工智能/计算机视觉和算法以改善制造工艺和价值链各环节的协同,大幅提升了产品质量和供应链敏捷性。

这些用例给阿斯利康工厂带来极大的效益提升:整体产量提升了55%,其中包装设备综合效率提升了30%;整体交付周期缩短了44%,其中生产制造周期缩短了50%,物料库存降低了40%,客户订单损失降低90%;质量方面非完美批次减少80%,返工减少99%;此外,整体劳动生产率提升了54%(见图2)。

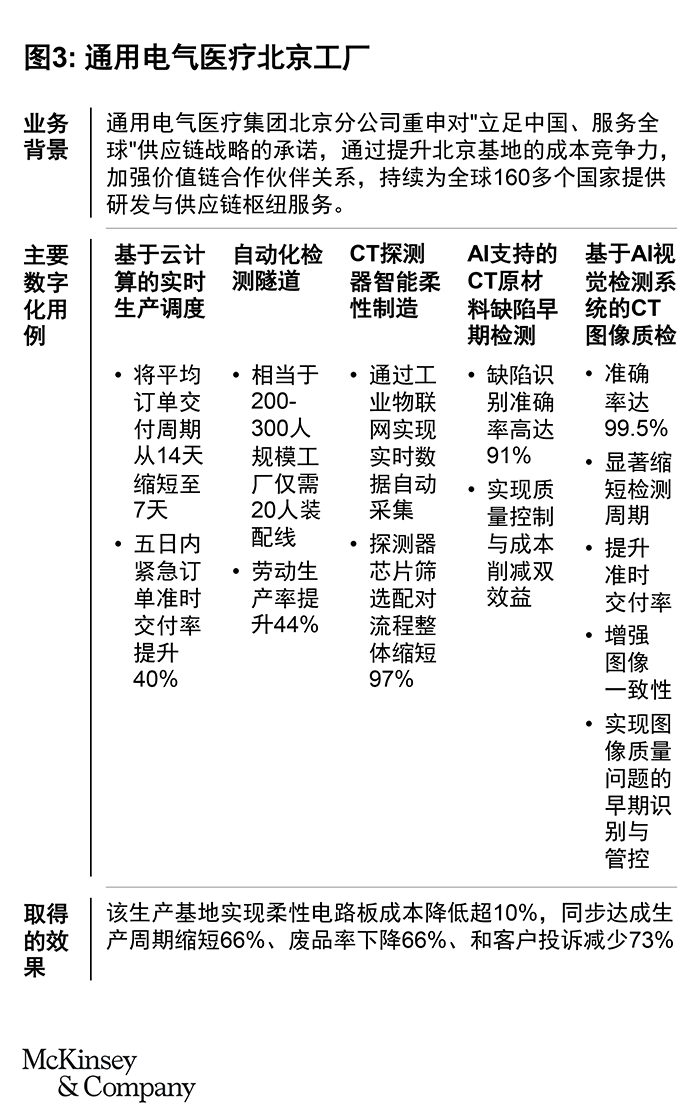

案例三:通用电气医疗北京工厂

北京工厂是通用电气医疗全球主要的计算机X线断层摄影机(CT)生产基地,为全球160个国家和地区提供最尖端的医疗科技产品。同时,设备由多个子系统和超过1万个精密零部件组成,需要通用电气医疗作为“链主”协同上下游企业,以确保面向全球市场保质保量、及时交付。

为此,通用电气医疗北京工厂通过在26条生产线上部署45个数字化解决方案,成功应对了复杂的制造和质量要求挑战。该基地运用人工智能进行缺陷检测和深度学习,将生产周期缩短了66%,废品率降低66%,客户投诉减少73%。此外,通过开发基于云计算的实时生产调度系统,紧急订单的准时发货率提高了40%(见图3)。

他山之石:对于中国制药企业的启示

对中国制药和医疗器械企业来说,在激烈的市场竞争和复杂的宏观环境下,高质量制造是企业持续健康发展的关键。近年来,人工智能的快速发展也为生产和供应链体系绩效提升带来了更多可能。

但与此同时,我们也看到中国企业在建设“灯塔工厂”过程中也往往面临一系列挑战,比如业务目标不够清晰、数据基础建设体系化不强、组织能力不够匹配等。麦肯锡基于对行业内全球灯塔工厂的深入研究,提炼出三方面的建议:

- 一、明确业务价值导向。结合企业面临的挑战和愿景目标,量化梳理制造和供应链板块的价值提升潜力,从而明确数字化转型各个领域的优先级,确保企业将有限的资源用于投入产出比最高的领域;

- 二、深化人工智能应用。充分挖掘人工智能用例部署机会,学习先进的“灯塔”工厂已经落地的用例。围绕计划部署的数字化用例,盘点现有数据基础,以明确数字化转型用例所需数据是否进行了体系化、结构化收集治理,因为这些是系统搭建和用例开发的重要输入,关系到转型成败;

- 三、重塑组织提升协同。提升各业务部门对于数字化转型的深入理解并提升内部数字化团队能力,促进业务部门和数字化部门间的充分协同,以确保数字化转型时刻以业务为导向,与此同时在数字化转型过程中实现高效部署。

中国制药和医疗器械行业正处在智能制造转型的关键节点。通过深度融合人工智能等新技术与生产工艺,企业能够突破传统生产模式的效能边界,在质量管控、柔性生产和绿色制造等核心维度实现跨越式发展。

侯文皓是麦肯锡全球董事合伙人,常驻上海分公司

邵毅是麦肯锡全球董事合伙人,常驻深圳分公司

汪成建是麦肯锡全球副董事合伙人,常驻北京分公司

石云飞是麦肯锡全球副董事合伙人,常驻北京分公司

侯蕾是麦肯锡全球董事合伙人,常驻深圳分公司