作者:Kimberly Borden、 Sebastian Küchler、Carolin Dost

汽车市场新入局者已将新车开发周期缩短一半。传统车企若不提速,恐将被远远甩在身后。

中国不仅是全球最大的汽车市场,也是增长最快、竞争最激烈的市场。过去十年,中国机动车保有量翻了逾一番,到2024年已突破3.5亿辆。与此同时,新能源汽车的普及同样令人瞩目:市场份额从2015年的1%跃升至2024年的46%。在这个年均增长10%的市场中,本土品牌已占据绝对优势,其数量是合资品牌的两倍。它们正激烈争夺市场份额,而速度已成为制胜关键。

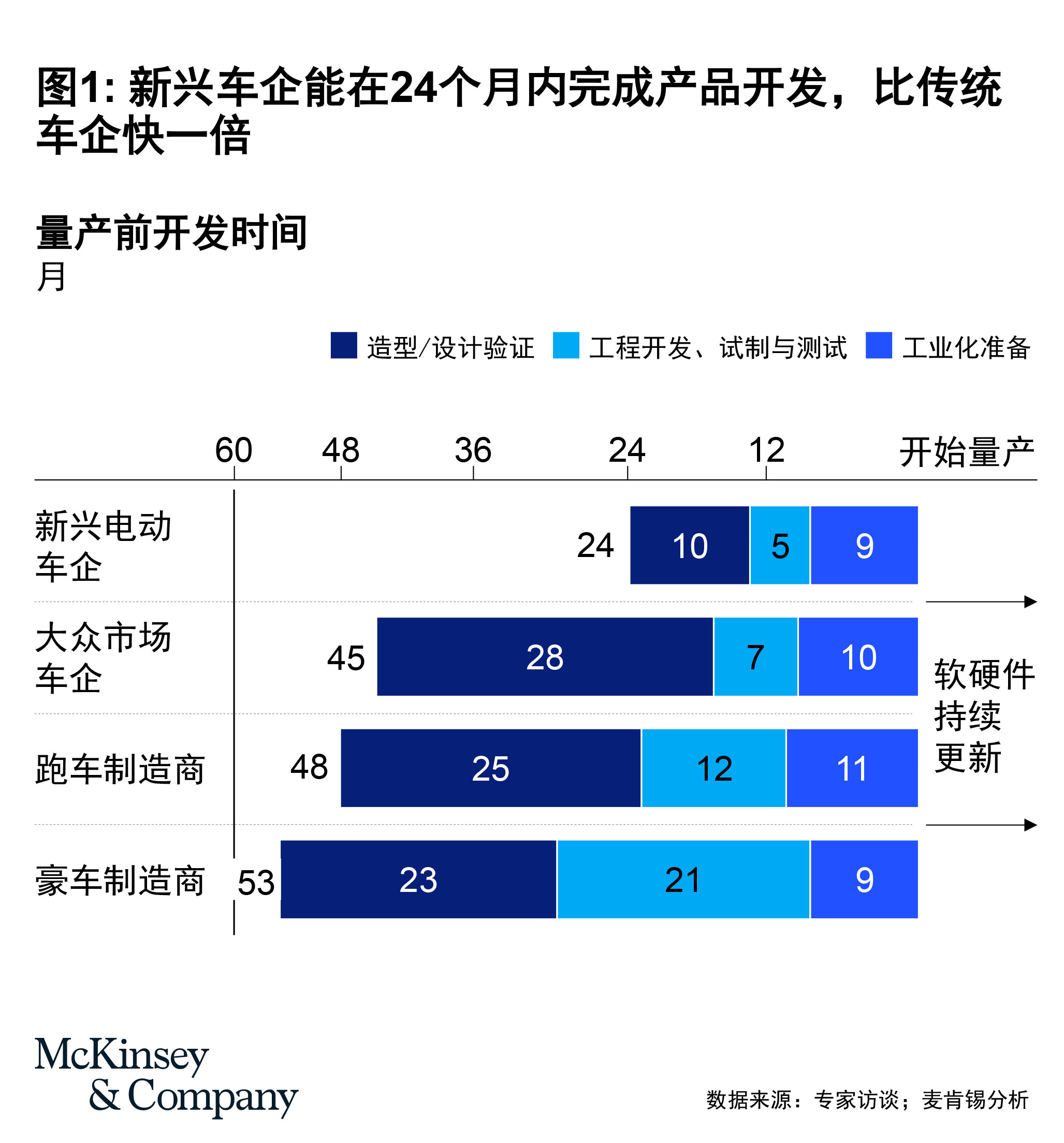

这些专注于新能源的中国新兴车企,将新车型从概念验证到产品上市的周期压缩至约24个月¹,比传统车企的40~50个月快了一倍(图1)。快速迭代让它们能够抢先推出新技术与“首发功能”,实现产品差异化,这也为全球传统车企提供了重要启示。

高效的资源配置,不仅让车企能够更快开发产品,也能有效控制研发成本。在竞争空前激烈、利润空间不断被压缩的环境下,这一点尤为关键。当今的消费者在每一次车型迭代中,都在持续要求“更多功能、更低价格”。

行业亟待做好准备

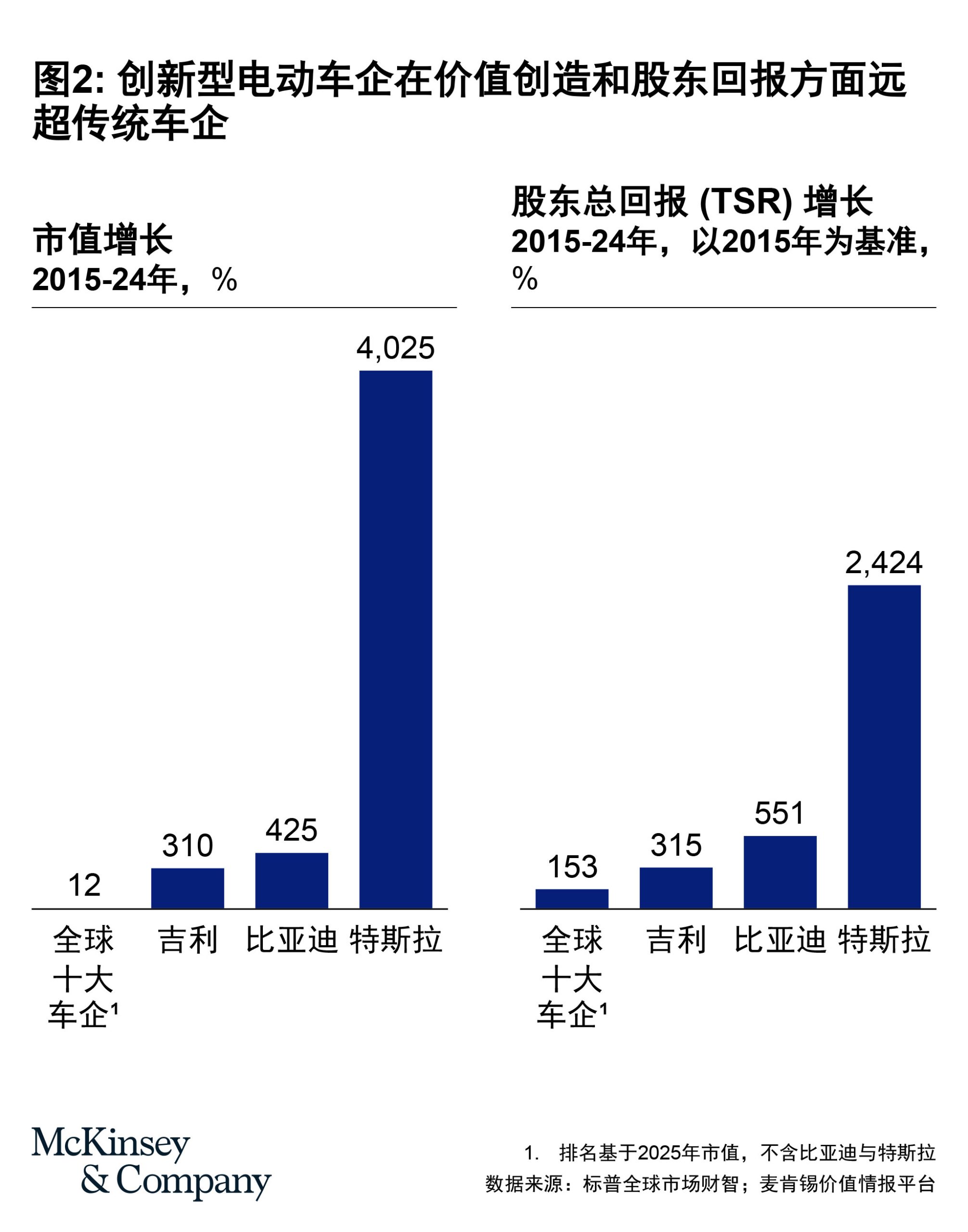

中国车企正加速走向全球,与传统品牌同台竞技。例如,比亚迪已在匈牙利、印度尼西亚和土耳其建设整车装配厂。与此同时,新兴车企也赢得了资本市场的高度关注:比亚迪、零跑、理想和赛力斯的新能源车产品线已实现盈利,而不少海外电动车企仍在为此挣扎。资本市场的选择已说明一切:过去十年,比亚迪、吉利,以及特斯拉等车企,市值均实现四倍以上增长;相比之下,除比亚迪与特斯拉之外的全球十大车企,市值几乎停滞不前(图2)。同一时期,比亚迪的总股东回报率(TSR)飙升超过550个百分点,而其他大型车企的平均涨幅仅为其三分之一,不到153个百分点。

成功秘诀

要以更快速度、更低成本推出新车,车企必须在产品生命周期的每一个环节锚定效率。中国新兴车企与西方革新者已展现出明确的战略取舍:精准聚焦产品定位,优化研发与测试流程,强化供应链协同²。这些关键举措,大幅缩短了新车上市周期。下文中,我们基于企业公告、外部数据与行业专家访谈,梳理出几大核心抓手及潜在的省时效果。

优化产品与零部件组合

预计上市时间缩短:1~3个月

复杂性是开发速度的最大敌人。相比传统车企,中国车企的产品组合更为精简和聚焦。速度优势最明显的企业,往往专注于纯电动汽车(BEV),此类车型的零部件数量显著少于内燃机车型。

这种“极简”理念也贯穿零部件层面:通过标准化部件与模块化设计,避免因局部调整而引发大规模的重新设计、认证与测试。同时,新兴车企积极提升零部件的跨车型复用率,尤其是在数字化部件和消费者难以直接感知的内部零件上,这一策略尤为突出。

智能、高效的测试与开发

预计上市时间缩短:9~11个月

实体原型测试既耗时又昂贵,如何精简这一环节成为车企发力重点。如今,中国车企65%的测试已采用软件仿真与虚拟原型,其他地区车企的比例仅为40%~50%;更有四分之三的测试实现了高度自动化,高于其他地区的三分之二。我们的测算显示,若能最大化利用虚拟测试,实体原型的需求量有望减少一半。

软件与硬件解耦

预计上市时间缩短:3~10个月

当代汽车搭载的软件系统愈发复杂,开发与管理难度也与日俱增。然而,中国车企与特斯拉等车企却将这一挑战转化为优势:通过搭建集中式电子架构,将软件研发牢牢掌握在企业内部,并实现与硬件的解耦。凭借完善的OTA(空中升级)能力,车企不仅能快速修复问题,还能在车辆上市后不断推送新功能与优化升级。这样一来,不仅缩短了投产前的开发周期,也让资源能集中投向与认证和合规直接相关的软件环节。

优化工装模具生产

预计上市时间缩短:1~4个月

在新车开发流程中,工装模具(如塑料与压铸件模具、钣金冲压模具等)的制造,往往是最耗时、最昂贵的环节之一。中国车企则将这一领域视为“降本提效”的突破口。常见做法包括:利用高效建模、虚拟测试与评审,使模具生产能在设计周期更早启动;同时引入“软工装”,如用聚合物模具替代金属模具,用于小批量零部件测试生产。

强大的垂直整合与供应链策略

预计上市时间缩短:3~4个月

与传统车企相比,许多中国厂商选择在核心零部件和系统开发上实现更大程度的自主掌控,包括电池封装与组装、电机、电驱桥等。它们通过战略合资与收购来获取技术、能力与资源,确保关键环节不受制于人。内部研发不仅强化了企业在概念开发、详细设计与系统集成上的主导权,也省去了挑选、谈判、协调外部供应商的时间,同时提升了零部件跨车型复用的可能性。

而对于必须依赖外部的零部件,中国车企也设立了严格的管理机制。它们注重与供应商建立紧密合作关系,在项目早期即启动联合开发,并由跨职能团队共同推进。采购团队也会提前介入设计阶段,提醒工程部门某些需求在供应端可能难以实现。配合系统化的质量管理,这些措施有效避免了因外部零部件拖慢整体项目进度。

精细化执行管理

预计上市时间缩短:1~3个月

顶尖车企的高效执行,首先源于简洁明晰的治理架构。项目通常由四至五位高管组成的小型团队主导,他们每周召开多次简短但高效的碰头会,聚焦关键议题并快速拍板。这种快速决策机制贯穿了从概念到设计定稿的全过程,无论是车型定位、设计需求界定,还是变更请求处理,大幅提升了执行效率。

中国领先车企的另一大优势,是广泛运用先进的数字化工具赋能产品开发。这些企业快速引入新一代项目管理系统,借助高级数据分析与生成式AI,为整个项目团队提供“清晰、可执行、近实时”的全景视图。这类系统不仅能实时提醒进度节点,还能主动识别潜在风险与延误,并对照时间、成本目标监控项目进展。

速度的另一面:生命周期缩短

快速迭代的另一面,是生命周期被迫缩短的风险。传统车企通常会在同一车型下推出多个衍生款,生命周期可长达7~10年。这一节奏为稳定生产、优化供应链以及分摊工装模具和前期投入成本提供了充足缓冲。而在如今的市场中,消费者每隔两到五年便期待全新车型,这无疑给车企和供应商带来更大压力,迫使他们进一步精简生产运营,并尽可能在车型迭代间复用零部件。

核心启示

新一轮汽车制造浪潮,为传统车企提供了清晰的启示:如何在更短时间、更低成本下完成新车开发。

要在快速迭代、精益运营的竞争环境中立于不败之地,企业必须果断行动。关键路径包括:

- 精简并聚焦产品与零部件组合;

- 积极采用数字化技术,加速研发与测试流程;

- 在适当领域推进垂直整合,在其他环节尽早建立协作型供应商伙伴关系;

- 聚焦精细化执行,借助AI提升项目管理能力。

哪怕仅采纳其中部分策略,传统车企也有望显著缩短上市周期、降低开发成本,从而在激烈的全球竞争中赢得先机。

关于作者

Kimberly Borden 是麦肯锡全球资深董事合伙人,常驻芝加哥分公司;Sebastian Küchler 是麦肯锡全球董事合伙人,常驻慕尼黑分公司;Arturo Santos是麦肯锡全球副董事合伙人,常驻南加州分公司;Carolin Dost 是麦肯锡全球专家副董事合伙人,常驻法兰克福分公司。

作者感谢Alexander Will、Huston Julian、Miklos Horvath、Sarah Pomiersky、方寅亮和周冠嵩对本文的贡献。

1, 涵盖平台开发。

2, 基于对专家与从业者的访谈。