作者:艾家瑞、洪晟、谭永超、侯文皓、汪成建

【近十年来,中国深入实施智能制造工程,推动智能制造取得长足进步。当前,中国智能制造的应用规模和发展水平全球领先,建成近2000家引领行业发展的数字化车间和智能工厂。未来,中国将坚持智能制造的主攻方向,立足制造业实际情况,加快打造智能制造的“升级版”[1]。

2023年1月,“全球灯塔网络”迎来了中国首家化工行业的成员,为连续流制造的数字化树立了行业标杆。在灯塔企业的指引下,连续流制造企业该如何大力推进数字化转型?结合多年的业务实践,我们提出了相关建议。】

————————

过去几年,流程制造企业大力推动数字化转型,多数企业积累了一定的底层数据,数字化看板的表现也可圈可点。但这些努力并未带来显著的效益提升和管理能力升级,许多企业的关注焦点仍停留在单一的数字化用例上,没有实现规模化部署和规模效应。在深入一线业务后,我们发现企业的数字化转型并未以业务实际和效益为导向,仍存在大量的手动抄录和纸质化分析,应用系统与业务及价值创造过程脱节,鲜少存在业务数据高级分析与综合寻优案例等挑战。

作为“全球灯塔网络”的中国首家化工行业成员,上海华谊新材料部署了28个第四次工业革命用例,如机器学习赋能的流程优化和人工智能赋能的安全管理。最终,劳动生产率提高了33%,转换成本降低了20%,能耗降低了31%,且实现可记录事故“零报告”[2]。流程制造行业该如何突破业务瓶颈,推动数字化转型,实现价值创造,打造更多灯塔工厂?我们从转型的基本原则、管理方法和内容核心出发,进行了深入探讨。

- 转型基本原则:以业务为牵引,以效益为准绳

数字化的初衷是满足业务需求,提升企业效益。因此,数字化工具的应用(即“打造数字化用例”)需从实际业务需求出发,锁定痛点并提供解决方案。与此同时,在数字化用例的开发过程中,应牢牢把握效益(包含直接经济效益与非直接经济效益)的准绳,从效益与开发难度等维度,对用例进行决策与优先级排序,进而通过数字化手段去实现。

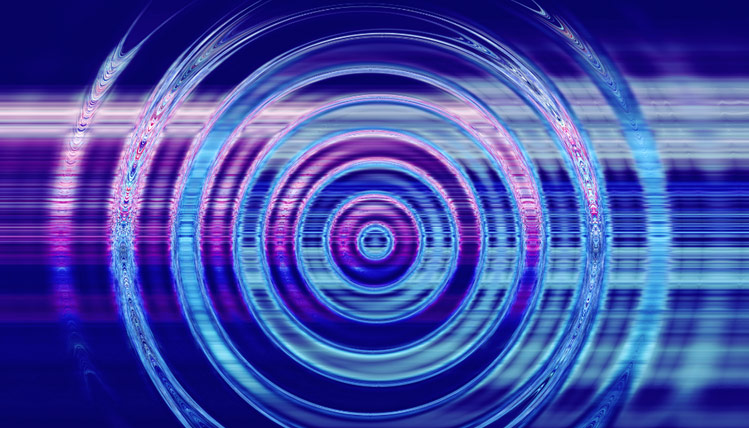

大部分企业在数字化建设过程中,都会出现用例或系统与业务脱节的现象。例如,不少流程制造企业在建立生产管理系统时,会以一种普适性的方法来统计原料,并记录产品的出入库情况,并未考虑产品回炼、质量返工以及中间储存等生产过程环节,因此无法进行细粒度的(班组级别)的关键指标跟踪。这一结果难以为一线业务的分析与考核带来实际意义,进而使得数字化看板成为“摆设”。究其原因,是在用例建立的过程中,相关人员并未以业务为牵引,与一线业务人员充分沟通业务复杂度与实际需求,从而导致脱节与二次处理(见图1)。

- 转型管理方法:建立数字化管理机制,打造内生的数字化能力

为有效实施数字化转型项目管控,企业需要搭建敏捷的管理制度,以进行效益、安全、质量、能力建设等全方位的项目追踪,促进组织持续改善。同时,需基于统一、透明的数据进行高效的管理决策和业绩评估,并建立以一系列执行标准为基础的卓越管理体系,从而持续打造竞争优势。

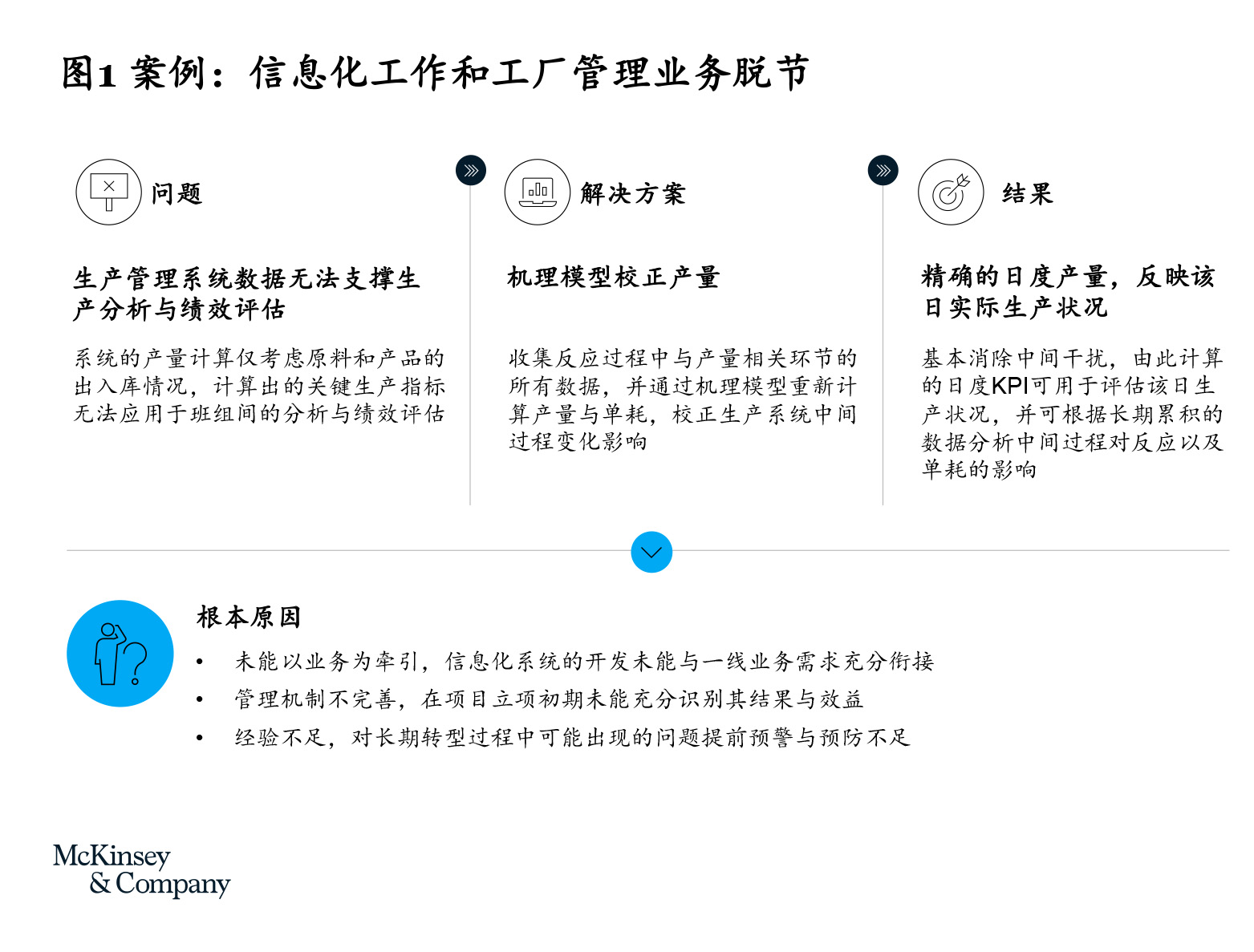

企业可建立一套敏捷管理机制,完整覆盖每一项数字化举措的全生命周期,包括诊断阶段的创意想法提出(L0),动员全员识别、验证想法(L1/L2),完成实施方案的详细设计(L3),完全落地实施计划(L4),以及最终实现价值捕获(L5)。该管理机制可基于透明的数据平台,跟踪项目L0~L5的全过程,同时按时间节点自动给相关负责人发送行动提醒(见图2)。

- 转型核心:先进数字化用例的规模化应用

数字化转型的核心,是先进数字化用例的规模化应用。企业需由此出发,建立数字化组织,完善信息系统的基础设施建设,从而实现对用例部署的有效支撑。通过深入观察流程制造的业务实践,我们发现产、供、销协同优化,以及提升业绩管理透明度,对提升企业运营管理水平,并获得经济效益具有重要意义。

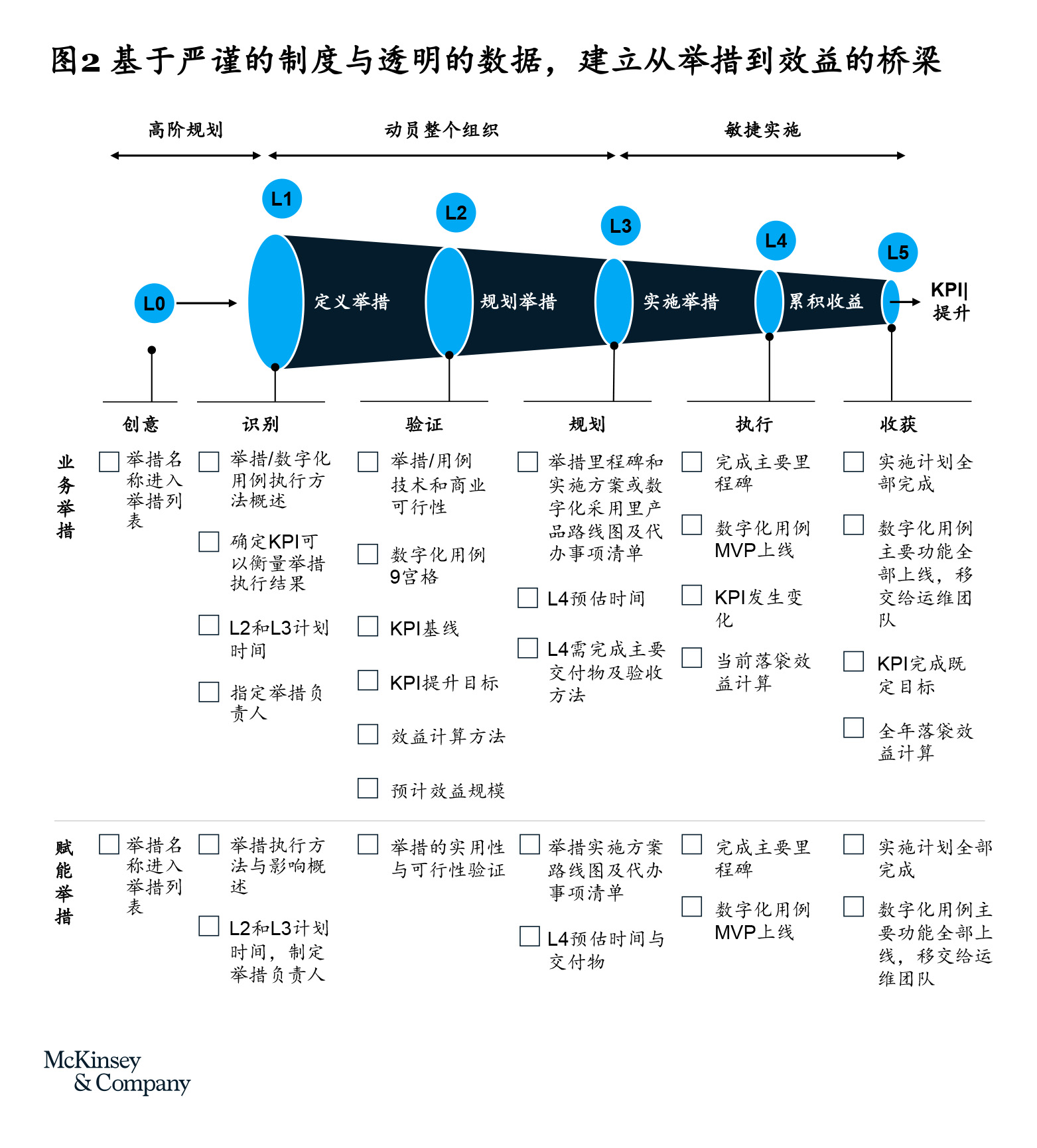

3.1 “时效利润模型”以利润最大化为目标,打通产、供、销协同优化

当市场较为动荡时,企业的信息传导存在滞后情况,很难将产品利润率的变化反映在生产组合之中,其偏差有时甚至可达30%。为了支持有时效性的决策制定,某化工企业构建了端到端效益优化系统,通过部署多个高阶优化模型,最大限度地提高了利润,并推动更好的规划和执行。该用例:

- 在70多个约束条件下,使用“高阶多参数优化模型”生成最佳销售组合和日常计划;

- 拥有利润模拟器、销售组合、价格预测等7大模块,集成多个系统和30多个数据源;

- 开发了“最优利润偏差”指标,即实现的利润与最优利润之间的差距百分比。如果模型推荐的产品组合100%被采纳,则相关生产和销售便能实现最优利润。

该用例的执行不仅仅是模型寻优,更重要的是,它打通了端到端完整运营体系,以市场为导向来优化产品组合,将数据自动推送给销售、采购、生产等部门,以便组织上下按照统一的方案部署相关工作;任何环节出现偏差时,系统都会及时收到反馈,然后通过再优化进行二次寻优,并协助各部门进行工作调整(见图3)。

通过部署该用例,上述化工企业的最优利润偏差减少了近30%,库存周转率提高了15%。

3.2 数字化业绩管理(DPM),连通精益和数字化工作方式推动绩效提升

- 为了拉动企业绩效,有效提高决策的精确性与速度,诸多流程制造企业正在加速部署数字化业绩管理(DPM)。依托数字化平台,DPM将业绩管理、专业管理工具使用、效益提升举措落实,以及一线工作开展整合起来,实现了工业运营管理和员工工作模式的全面进阶。

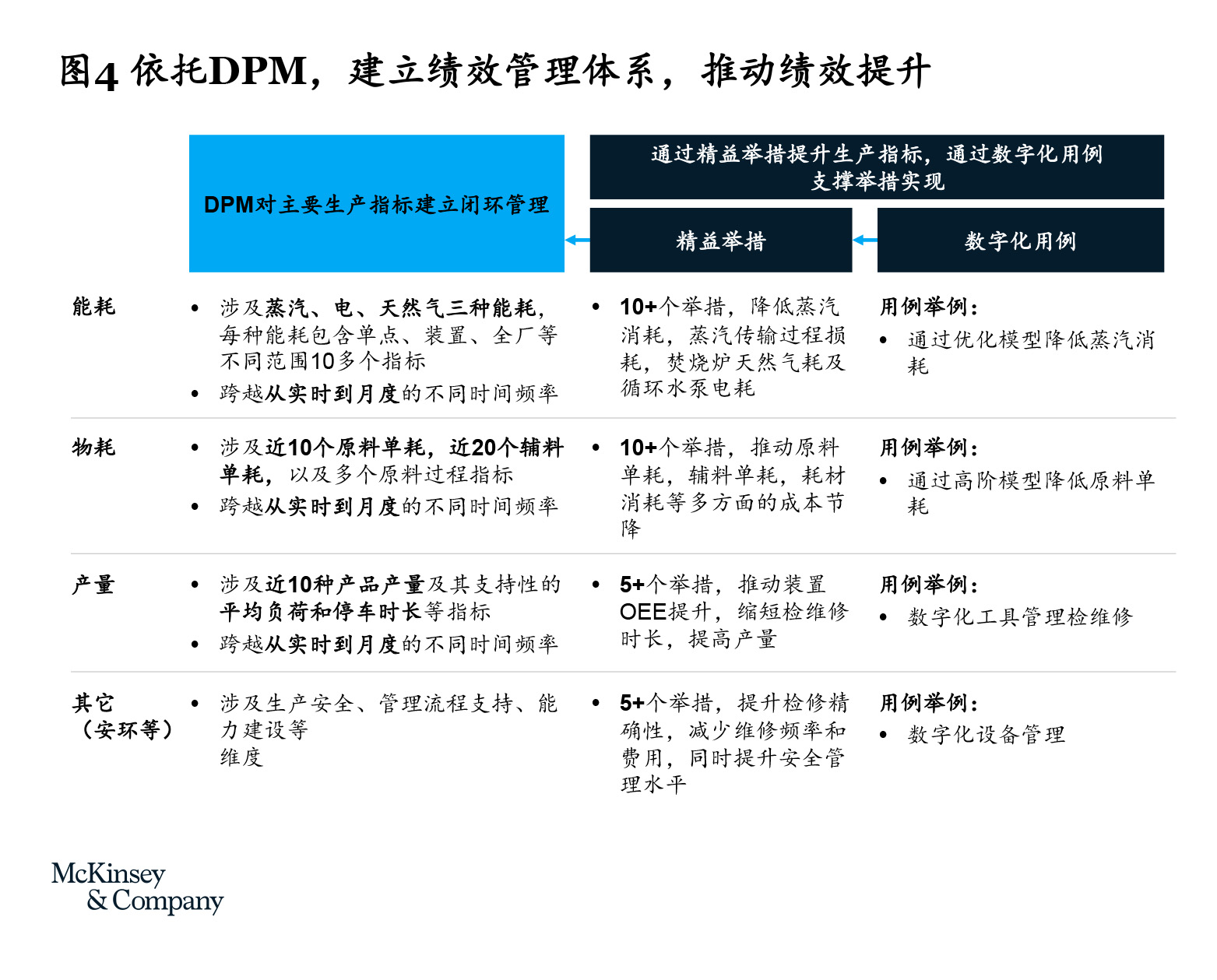

- DPM能为企业带来诸多效益。例如,可视化呈现业绩指标结果和目标,基于预设标准预警,支持各层级的业绩回顾、讨论和决议,并支持决议的自动传递和跟踪,从而形成闭环;支持企业的运营改善,以及业绩管理方法的优化固化,支撑公司效益目标的达成。以企业每日交班会的精益管理为例,通过DPM实现班组级指标从问题识别、分析到任务分配、执行、关闭的端到端业绩管理闭环,推动生产一线业绩持续提升;以蒸汽单点优化的数字化举措为例,通过优化模型降低蒸汽消耗量,单点优化的输出与DPM融合,实现蒸汽消耗的实时控制及持续寻优(见图4)。

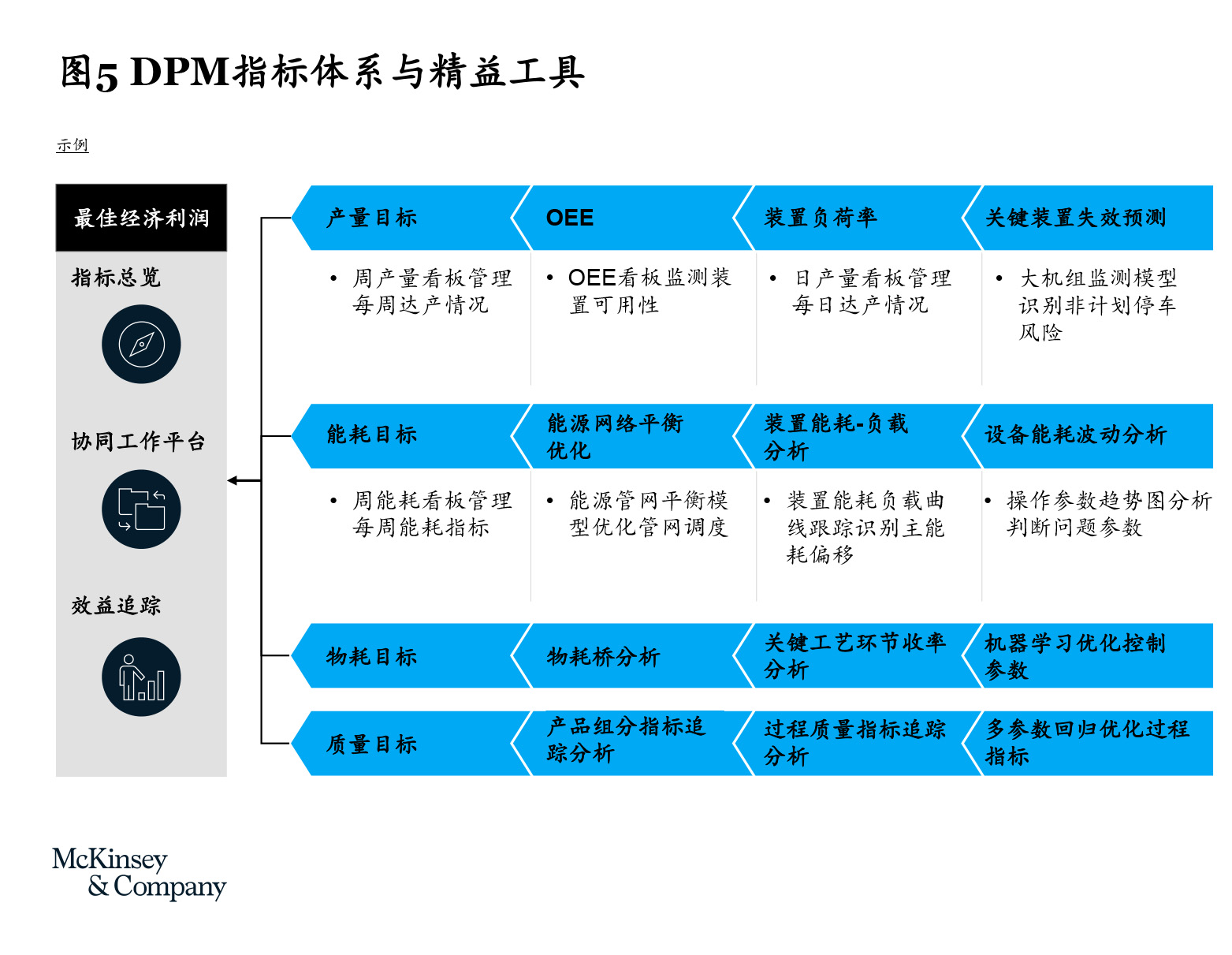

- 流程制造企业还可以选择将DPM平台化,有效整合数字化精益工具,推动不同指标域(产量、能耗、物耗、质量)在不同层级的具体呈现,促进企业最优经济利润的达成(见图5)。

当前市场不确定因素持续增加,流程制造行业的总体产能过剩亟待化解,在此背景下,相关企业在未来几年将面临诸多成本压力和业务发展压力。展望未来,以数字化转型为主导的降本增效与管理提升,将成为企业提高核心竞争力的关键。我们衷心希望国内流程制造企业能在灯塔工厂的指引下,运用系统化的规划和方法成功实现数字化转型,依托数字化技术持续创造核心价值!

作者:

艾家瑞(Karel Eloot)为麦肯锡全球资深董事合伙人,常驻深圳分公司;

洪晟为麦肯锡全球资深董事合伙人,常驻上海分公司;

谭永超为麦肯锡全球董事合伙人,常驻上海分公司;

侯文皓为麦肯锡全球董事合伙人,常驻上海分公司;

汪成建为麦肯锡全球副董事合伙人,常驻北京分公司

[1] “2022世界智能制造大会在南京召开”,工信部官网,2022年11月23日。

[2] 《全球灯塔网络:续写工业4.0新篇章》白皮书,世界经济论坛,2023年1月。